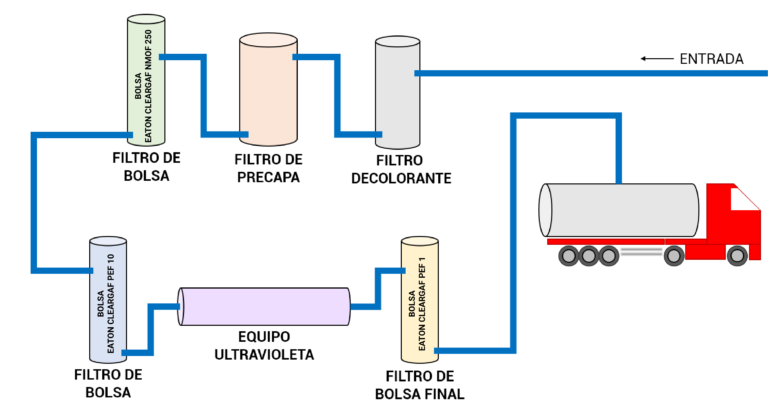

Para la obtención de azúcares y derivados es muy importante tener presente los pasos a seguir y tener una visión clara de los procesos de filtración por los que pasará nuestro producto hasta llegar al envasado final. En este artículo hablaremos de un proceso de filtración de azúcares estándar, el cual consta de cinco etapas de filtración básicas para la obtención de un producto final de alta calidad y adecuado a los estándares y requerimientos sanitarios.

Objetivos de la filtración de azúcares

- Decoloración

- Retención de partículas sólidas

- Eliminación de residuos orgánicos

Secuencia de elementos filtrantes utilizados

1. Filtro de carbón activo

La principal característica del carbón activo es su gran capacidad de adsorción. En el proceso de adsorción, el carbón activo se utiliza para retener impurezas del agua o del aire. El carbón activo tiene una gran superficie interna gracias a sus microporos, de entre 50 y 2500 m2/g. El carbón activo se utiliza para la decoloración de aceites vegetales, glucosas de maíz y otros líquidos destinados a la alimentación. En esta aplicación en concreto, se utiliza el filtro de carbón activo para decolorar el azúcar con el objetivo de obtener un producto final de color muy claro, casi transparente.

2. Filtro de precapa

Una vez decolorado, el fluido pasa a través de un filtro de precapa, hecho de discos metálicos al que se les añade fibras de celulosa para formar un lecho por donde fluirá el líquido. La función principal de este filtro es la de retener posibles partículas de carbón activo que se hayan podido desprender durante el proceso anterior.

3. Filtros de bolsa intermedios

Después de pasar por el filtro de precapa, el fluido atraviesa dos filtros de bolsa, instalados uno detrás del otro, con el objetivo de retener partículas sólidas de menor tamaño. Primero, el flujo pasa a través de una bolsa filtrante EATON CLEARGAF NMOF de 250 micras y, seguidamente, por una bolsa EATON CLEARGAF PEF de 10 micras. De esta forma eliminamos, gradualmente, las partículas sólidas que pudiera haber hasta 10 micras.

4. Equipo ultravioleta

El penúltimo paso antes del envasado es la eliminación de sustancias o residuos orgánicos. Mediante el uso de un equipo de luz ultravioleta se elimina cualquier elemento orgánico o bacteria que pudiera contener el líquido filtrado.

5. Filtro de bolsa final

El fluido pasa a través de un último filtro de bolsa con el objetivo de asegurar la pureza y la calidad del fluido. En este caso, se utiliza una bolsa filtrante EATON CLEARGAF PEF de 1 micra. La utilización de este último elemento filtrante de seguridad, tiene como objetivo retener y eliminar los residuos orgánicos resultantes del paso del líquido a través del equipo ultravioleta.

Diagrama resumen